Технология производства стальных конических опор освещения

Главная > Информационный раздел > Основы светотехники и технологические новинки > Технология производства стальных конических опор освещения

Изготовление металлических опор освещения – сложный и ответственный процесс. Только четкое соблюдение всех технологических процессов гарантирует получение качественного готово продукта, соответствующего функциональным и эстетическим требованиям. А это значит, что при монтаже опор не будет неожиданных проблем, подрядчик благополучно сдаст объект, заказчик реализует намеченные планы, а на улицах и дорогах будет светло и безопасно. |

|

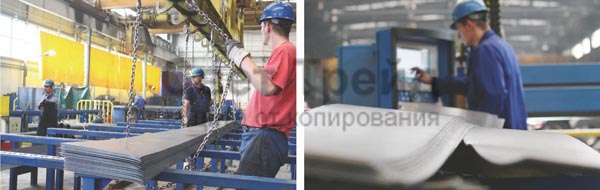

Процесс производства стальных конических опор начинается с поставки материала. В отличие от трубчатых опор освещения, где применяется трубный прокат, при производстве конических опор используется листовая сталь. В зависимости от назначения, силовых характеристик опор и региона их размещения подбирается соответствующая марка стали и толщина листа. Так, в центральных регионах России можно применять сталь марки СТ3. Для производства несиловых опор освещения типа НФГ, НФК, ОГК, ОКК используется сталь толщиной 2,5-4мм. Для силовых опор (СФГ, СПГ, ОГС, ОГККВ), устанавливаемых в тех же регионах – 5-7мм и более. Для районов севера с сильным промерзанием грунта рекомендуется применять морозостойкие марки стали, например 09Г2С.

Применение листовой стали существенно облегчает конструкции по сравнению с трубчатыми и железобетонными опорами. Их удобнее транспортировать и устанавливать. Расход металла значительно меньше, а функциональность выше. Кроме того, опоры из листовой стали обладают большей степенью пассивной безопасности в случае ДТП.

Сталь поставляется в рулонах. Рулон с подходящими для производства конкретной партии опор характеристиками стали поступает на автоматизированную линию размотки и правки, а затем на раскрой, осуществляемый автоматом плазменной резки. На этом этапе важно точно рассчитать конфигурацию заготовки будущей опоры, ведь при сворачивании в конус будет уже невозможно восполнить недостающий материал и проблематично устранить его излишек.

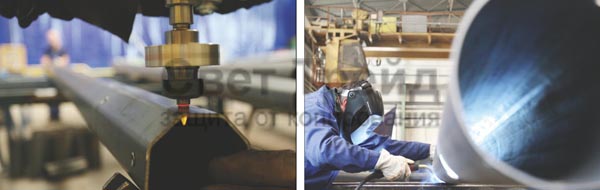

Раскроенный лист поступает на специальный гибочный пресс, где происходит формовка опоры. В зависимости от типа и размера опоры, пресс настраивается на формирование граней (обычно 8, реже 12 и 16) либо на получение круглоконической заготовки. В любом случае в результате формовки должна получиться правильная усеченная пирамида, а края заготовки в месте будущего шва должны точно и плотно сходиться, без перекосов и смещений.

Далее заготовка поступает на линию продольной автоматической сварки под слоем флюса, где заготовка равномерно обжимается для смыкания граней, а шов проваривается с внешней и внутренней стороны. Продольный шов должен получиться ровным и сплошным, без разрывов, трещин и наплывов.

Даже после самой тонкой и аккуратной сварки, опора под воздействием высоких температур может деформироваться, в худшем случае приобретая форму банана. Для предотвращения и минимизации этого процесса применяются системы воздушного охлаждения, а для выпрямления сваренных заготовок специальный передвижной гидравлический пресс. Для получения наилучшего эстетического результата шов опоры шлифуется. При производстве опор с подземной прокладкой питающего кабеля необходимо предусмотреть в нижней части опоры ревизионное окно. Окно вырезается плазмой по размерам, достаточным для размещения вводных щитков, автоматов, распаечных коробок и т.п. Как правило, внутри окна приваривается DIN рейка и болт заземления. Ниша опоры закрывается лючком с замком, препятствующим нежелательному доступу. Чем плотнее лючок прилегает к стволу опоры, тем лучше. Накладные лючки существенно портят внешний вид опоры и не способствуют изоляции электрооборудования от воздействия пыли и влаги.

В случае изготовления фланцевых опор, к сваренному стволу опоры необходимо приварить фланец, который будет соответствовать фланцу закладной детали фундмента при ее монтаже. Фланцы бывают квадратной или круглой формы. Размеры фланцев, число и расположение отверстий под крепежные болты рассчитываются исходя из веса и типоразмера опоры. Фланцы с необходимыми отверстиями вырезаются из листовой стали толщиной 10 и более мм на автомате плазменной резки. Приварка фланца осуществляется двусторонним швом на сварочном стапеле.

На вершинке опоры необходимо предусмотреть посадочное место для установки консольного кронштейна или непосредственно светильника с типовыми размерами. Как правило, для этого с четырех сторон опоры в два ряда делается 8 отверстий под крепежные шпильки. В отверстиях либо нарезается резьба, либо туда запрессовываются гайки.

Финальным этапом изготовления стальных многогранных и круглоконических опор является их обработка методом горячего оцинкования по ГОСТу 9.307-89. Процесс горячего цинкования состоит в последовательном прохождении опор через ванны с очищающей кислотой и расплавленным цинком. Цинк должен лечь равномерно, без наплывов и необработанных мест. Правильно оцинкованная стальная опора имеет большие эксплуатационные сроки (30 и более лет), сохраняя первозданный внешний вид и характеристики.

.